En 2016, le concessionnaire de camions Freightliner pour la région de Granby, Camions BL, a entrepris d’implanter la méthode 5S afin d’augmenter la qualité, l’effi cacité et la sécurité des opérations. Qu’est-ce que le 5S? C’est une démarche développée par Toyota visant à organiser et à maintenir les postes de travail propres et dégagés en améliorant la productivité. Chez Camions BL, cette démarche a maintenant abouti et le concessionnaire donne l’image transformée d’un centre de camion du 21e siècle!

MÉTHODE 5S : BIEN PLUS QU’UNE PHILOSOPHIE!

Ce système de réorganisation simple, facile à mettre en œuvre et applicable à presque tous les contextes comporte cinq étapes qui progressivement permettent de profiter de tous les avantages 5S. Voici en quelques lignes la philosophie qui sert de guide et quelques applications qui en ont découlé chez Camions BL.

1. Seiri : Sélectionner, débarrasser, trier

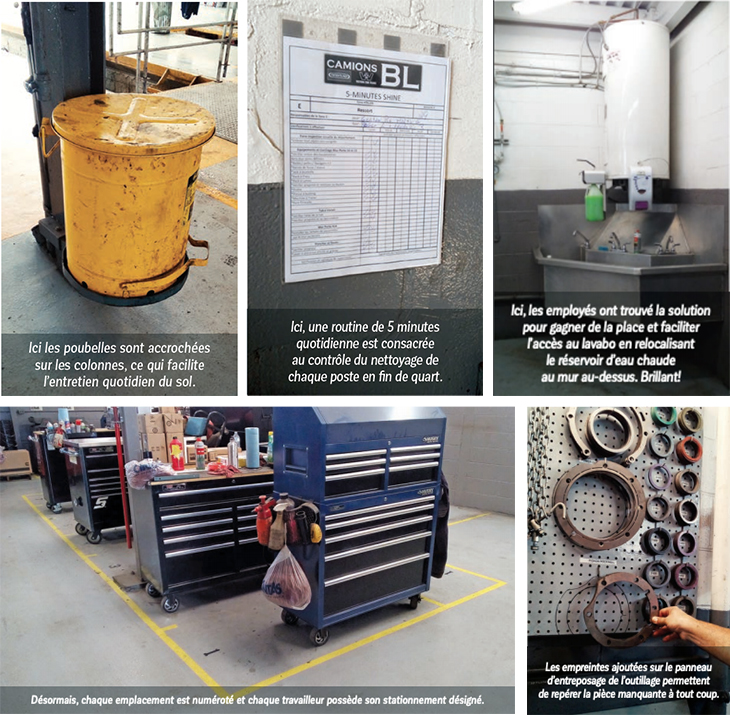

La première étape consiste à éliminer tout matériel qui n’est pas ou peu utilisé dans l’aire de travail immédiate. Il est préférable d’entreposer temporairement ce matériel pour s’assurer qu’il est vraiment inutile avant de s’en départir et prévoir un endroit pour regrouper ce qui est utilisé rarement.

2. Seiton : Situer, ranger, classer, ordonner

La deuxième étape consiste à établir une place visible et accessible pour chaque chose et placer chaque chose à sa place. Chaque objet peut être ainsi dessiné ou photographié à sa localisation afin de pouvoir identifi er facilement les manquants.

3. Seiso : Scintiller, nettoyer

C’est l’étape du nettoyage en profondeur des postes de travail et des équipements. Il est possible à cette étape de trouver encore des améliorations utiles pour être plus effi cace lors des opérations de nettoyage à venir.

4. Seiketsu : Suivi, maintenir

Il faut ici défi nir des routines pour chaque poste de travail et chaque équipement. Il peut être bénéfique par exemple de libérer les employés une dizaine de minutes avant la fi n du quart de travail pour nettoyer et mettre de l’ordre pendant une certaine période et prévoir aussi quelques heures pour des travaux plus longs comme la peinture ou des réparations.

5. Shitsuke : Soutenir, uniformiser, impliquer

Une équipe interne devrait faire l’évaluation de chaque poste de travail de manière périodique. Cette équipe devrait être composée de travailleurs et de membres de l’administration afi n de montrer le sérieux du projet.

EXPÉRIENCE PLUS QUE POSITIVE

Chantale Perreault, contrôleure chez Camions BL, est enchantée du déroulement de la démarche et des résultats obtenus. Au départ, la méthode 5S avait été entreprise pour intégrer le groupe Élite des concessionnaires Freightliner, mais elle nous avoue :

« Nous sommes finalement allés plus loin que les critères nécessaires pour devenir un atelier 5S car nous avons senti que c’était le bon moment pour intégrer des aspects qui étaient sans cesse repoussés, comme la réfection des sols. »

Même si cela n’a pas été facile et qu’il a fallu bien expliquer le système aux employés concernés, c’est finalement eux qui ont développé les solutions mises en place dans chacun des six chantiers terminés en autant de zones dans l’établissement.

« C’est un projet très rassembleur », - conclut Mme Perreault.

Il y a des trucs et des erreurs à ne pas commettre selon Samuel Lamoureux, assistant directeur du service. Par exemple, il est préférable de commencer par un petit chantier en impliquant peu de travailleurs sur une petite zone et de manière rapide (une semaine maximum) tout en gardant secret le travail en cours afin de créer ce qu’on pourrait appeler un effet Wow.

« Dans notre cas, nous avons travaillé avec une firme pour nous encadrer sur un projet de zone de stationnement pour les coffres du deuxième quart de travail », - mentionne M. Lamoureux..

Rémi Therrien, responsable de la maintenance chez Camions BL, trouve qu’un projet 5S facilite grandement l’organisation du travail pour tous. Il nous conseille toutefois de commencer à localiser les équipements avec du ruban adhésif avant de peindre définitivement une ligne au sol. Selon ses dires, au fi nal c’est indéniable que la confi ance accordée aux travailleurs pour réaliser le design de leurs propres postes de travail a été payant. Les travaux de maintenance sont maintenant plus rapides et plus effi caces à tous les niveaux. Il est plus facile de voir ce qui ne va pas.

Les employés s’opposent rarement à avoir un environnement de travail plus propre, organisé et sécuritaire. Le travail se trouve facilité parce que le rangement et le désencombrement permettent de trouver les outils et autres effets nécessaires aux tâches plus rapidement. Les clients sont aussi ravis de voir leurs camions entretenus dans un atelier impeccable. Cette méthode s’applique autant dans un bureau que dans un atelier de mécanique générale que dans une carrosserie. Il y a fort à parier que tous sauront trouver de nouvelles manières de voir nos ateliers dans le futur !

1.

Abonnez-vous à la revue |

Voir aussiL’INDISPENSABLE DE LA PRÉVENTION: DES LIEUX DE TRAVAIL BIEN TENUS PRENDRE EN CHARGE LA SANTÉ ET LA SÉCURITÉ, EST-CE SI IMPORTANT? |